-

BRANDSブランド

-

COMPANY INFO企業情報

左のメニューを選択すると

ここに配下メニューが表示されます

全国屈指のサーフポイントを抱え、プロ野球のキャンプ地として選ばれることの多い宮崎県。そんなスポーツとゆかりの深い土地に、デサントアパレルの西都工場はあります。1973年に操業を開始した同工場は、延べ床面積が約5000平方メートルあり、現在は立ちミシンなど約400台の設備を備え、約100人の工員が働いています。

工場内は立ちミシンをベースとしたレイアウト。一人のスタッフが複数の工程を掛け持ち、作業全体の状況をつかみやすくしています

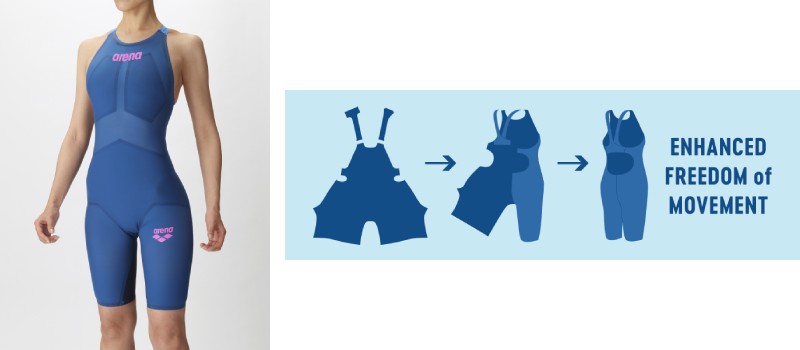

そんな西都工場が最も得意とするのは、「超音波溶断機」と「シームシーリング機」を駆使した生地の接着加工です。溶断機が約10台、シームシーリング機が約15台あり、スイムブランド『アリーナ』のトップアスリートが着用する競泳用トップモデル水着などの生産に採用しています。

超音波溶断機とは、超音波で発生する摩擦熱によって生地を溶断・溶着させる装置のことで、見た目はミシンのようですが、糸を使わずに生地と生地を接着させることができるため、縫製に比べて生地表面の凹凸を減らすことができます。競泳用水着では水流の乱れが生まれにくくなるため水の抵抗を低減できるほか、水を含んでしまう糸の使用量を減らすことで水着の軽量化も実現できることから、競泳用水着の製造には欠かせないものです。

身ごろを1パーツで構成し、内股の斜めの切り替え線やウェストや裾のフラットな使用など見えない部分にも西都工場の技術が盛り込まれている『アリーナ』の「アクアフォース ストームMF」

ただ、特殊な設備があるからといって、独自の接着加工ができるわけではありません。接合部分が裂けてしまったり、接合部分の補強のために圧着するテープがはがれてしまったりということを防ぐため、接合や圧着をする温度、時間、圧力、角度、そして圧着に使うテープの伸縮性や強度を繊細に調整する必要があるのです。工員の繊細な感覚や経験値も求められ、それらを持っていることこそが西都工場の特徴です。

さらに、独自の厳しい品質基準を設定し、毎日の品質試験を実施することで、品質に優れた商品を安定して生産しています。

西都工場で約50年のキャリアを持つベテランスタッフは、「溶断機で生地を前に送る際、特に伸びやすいものは少しでも手前に力が加わると波打ってしまいます」と説明します。溶断機を使った作業では、生地に余計な力を加えないよう、細心の注意を払う必要があります。

超音波溶断機を使う際は生地の波打ちに注意するなど、繊細さが求められる

また、生地の厚みやその特性によって、溶断機に使用する適切な刃の幅や送りのスピード、振動の強さなどは異なります。条件に応じた最適な設定については、工場設備の管理・メンテナンスを専門とするスタッフが担当し、独自の調整ノウハウを蓄積しています。

溶断機を通った生地は、シームシーリング機でテープを付け、接着箇所を補強する

西都工場の接着加工技術は、競泳用水着以外の製品にも活用を始めています。23年8月にゴルフウェアブランド『マンシングウェア』から登場した「テーラードパンツ」には、脇線と股下線で接着加工を採用。軽やかさのある上品でしなやかな印象のゴルフパンツに仕上げることができました。

このように、自社工場に蓄積したノウハウや技術力を大切にし、工場自体を「ブランド」として考えるデサントの思いがあります。前例として、水沢工場(岩手県)では、ここでしか生み出せないダウンアイテム「水沢ダウン」に製造を絞り込んだことで、難易度の高い開発や製造が可能になりました。こだわりや付加価値が認められ、デサントを代表する商品として国内外で愛されています。西都工場も、接着加工技術にさらに磨きをかけ、西都工場でしか作ることのできない付加価値をもった製品をお届けできるブランドとして確立していきます。

マンシングウェアの「テーラードパンツ」。接着加工技術は機能性だけでなく美しさにもつながる