-

BRANDSブランド

-

COMPANY INFO企業情報

左のメニューを選択すると

ここに配下メニューが表示されます

冬の寒さから暖かく身体を守るダウンウエア。高い品質と機能によって世界中で愛され、国内外の有力セレクトショップからひときわ高い信頼を集める日本生まれのダウンウエア、それが「水沢ダウン」です。業界の常識を覆した革新的な商品は、デサントの自社工場であるデサントアパレル水沢工場で生まれました。作り手の「今までにない究極のダウンウエアを作りたい」という熱い思いと、卓越した技術によって誕生した水沢ダウンは、純粋に妥協のないモノづくりを探求するデサントの水沢工場だからこそ実現した商品です。

「水沢ダウン」マウンテニア(ブラック)

水鳥から採取される羽毛(ダウン)はとても軽く強い弾性をもち、羽根の綿毛の間に暖かな空気を溜め込むため暖かいのが特徴です。しかし、水に濡れると小さくしぼみ、保温性が保てないという弱点があります。従来のダウンウエアでは、羽毛が詰められた生地をミシンで縫い、ダウンの部屋(ダウンパック)を作ることでウエア内の羽毛が偏らないようにしていましたが、その際にできるミシンの縫い目は、雨や雪などの水が侵入する入口や、暖かな空気や羽毛が衣服の外に逃げる抜け道になってしまうという欠点でもありました。デサントはその弱点に着目し、スポーツウエアの機能を応用して、新発想の克服方法を編み出しました。

水沢ダウンに使用されている羽毛(ダウン)

きっかけは冬季の国際大会日本選手団が着用する公式ウエアの開発でした。寒さが厳しく、雨や雪も多い開催地の気候にも耐えられる快適な防寒ウエアを日本選手団に届けるために、素材にはダウンを使いたい。しかし、ダウンは水に弱い。ならば、雨や雪の中でも着られる「防水ダウンウエア」を作ろうという発想が、水沢ダウンの革命でした。その発想を具現化する鍵となったのが、水沢工場の存在です。

水沢ダウンでは、元々スキーウエアなどに使用されていた熱圧着加工(熱によって生地と生地を貼り合わせる加工)とシームテープ加工(縫い目から水が入らないよう縫い目に特殊なテープを貼る加工)の技術を採用していますが、その開発の過程は想像を超えた苦難の連続でした。

特に、ダウン表面から雨や雪の入り口となる縫い目を極力減らすために、熱圧着加工を使用してダウンパックを作成できるようになるまでには、気の遠くなるような手間と時間がかかりました。それでも「最高の製品を作りたい」という思いを原動力に、水沢工場の職人と開発チームで試行錯誤を繰り返した結果、水沢ダウンは誕生しました。水沢ダウンはその名の通り、岩手県・水沢に息づくデサントのモノづくりの精神と技術の粋を集めて完成した商品です。

熱圧着加工を施すことで実現した防水機能と滑らかな表面感を備えたダウンウエア

水沢工場が水沢ダウンにみられる最高水準のモノづくりを実現できる理由は、その歴史にあります。1970年に操業を開始して以来、半世紀にわたって水沢工場は、野球のユニフォームや国際大会に出場する選手のためのスキーウエア、JRA(日本中央競馬会)の騎手用防護ベストなど、機能性が高く複雑な構造の多種多様な商品の生産を手がけてきました。なかでもデサントの代表的なアイテムであるスキーウエアは、雪上という厳しい環境下で着用されるため様々な機能性が求められ、パーツ(部品)数や複雑な仕様が多くなるために、生産が難しい商品の代表格と言えます。このように多様な高機能商品を作り上げてきたことで、世界でも稀なダウンウエアと防水ウエアの両方を作ることのできる設備と職人たちの熟練の技が水沢工場には存在していたのです。

様々な高機能商品を作りあげていく中で磨かれた職人たちの熟練の技

一見すると機械で作られたようにもみえる美しいデザインと高い機能を備えた水沢ダウンの生産工程の多くは、実は熟練の職人の手作業によって成されています。生地という平面から立体的な衣服を作るための型紙(パターン)作り、生地の裁断、パーツの縫製・熱圧着、ダウンパックへの羽毛の封入、そして検品まで、職人たちは各々の工程で手仕事を極めています。

ミニマルな見た目に反して水沢ダウンの作りは複雑で、一着が200を超えるパーツで構成され、完成品になるまでにウインドブレーカーなど通常のスポーツウエア(約70工程)の4倍近く(250工程)の工程が必要です。曲線ばかりの膨大なパーツを縫い合わせることはそれだけでも簡単ではありませんが、水沢ダウンの生地は伸縮性が高くかつ多彩な機能性が付加された素材を使うため、職人は生地の癖を見抜き、最善の方法を見つけ出しながら一つ一つのパーツを服へ仕立てます。

手仕事を極めて作り上げた数多くのパーツを服に仕立てていく職人

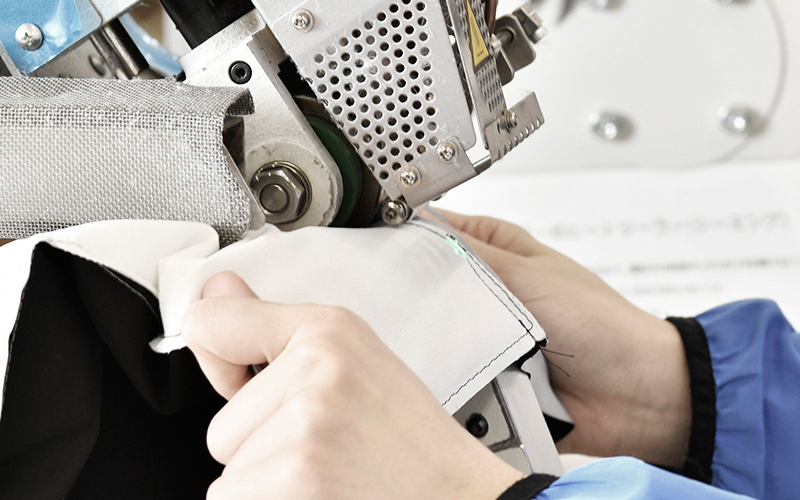

水沢ダウンの特徴の一つであるシームテープ加工の工程では、素材ごとに異なる圧着の温度や、固定する時間、季節や室温で変わる最適値をにらみながら、職人たちは指先や商品を動かすスピードを調節し、機械を操ります。細く狭い縫い代に沿ってシームテープを貼りあわせる作業は、やり直しのきかない一発勝負の工程です。水沢工場のモノづくりには、水沢工場の職人が磨いてきた熟練の技が生きています。

シームテープ加工を施す様子

世の中により良い商品を送り出すために、水沢工場の職人たちは手間を惜しみません。様々な作業に対応する知識と経験を蓄えるために100人を超える職人たちの職場はできるだけ固定せず、製品が完成するまでの多様な工程を学びながら、技術を高めます。納得のいくクオリティの実現のために、個々が技術を磨き、チームで高めあい継承していった結果、水沢工場には「250を超える水沢ダウンの全工程を一人で作り上げることができる並外れた技術力を持つ職人」が少なくありません。

「最も大切なのはそれぞれの工程の完成度を高め、考え得るベストな商品をつくりだすことです」(石原清弘水沢工場取締役工場長)。通常、出荷前にのみ行われることの多い検品作業ですが、水沢工場の職人たちは検品担当者以外も一人一人がお客様の元に届く商品の品質に責任を持ち、素材の色ムラや縫製のクオリティに気になる点があれば担当外でも指摘することが当たり前になっています。この品質と完成度の高さは、商品の仕上がりに厳しい基準を持つ海外のラグジュアリーブランドからコラボレート商品の生産を任されていることでも証明されています。

検定試験に合格した人にのみ与えられる国家資格「技能士」の資格を持つ職人も多数在籍

職人たちがダウンウエアの縫製を行う現場

また、デザイナーのアイデアを実際の商品に具現化するために、水沢工場には工場独自のアトリエ(工房)があります。お客様の着用シチュエーションを想定して、ステッチの一本一本まで機能を追求した設計を行うことのできる"工房"をもつ工場は稀で、デザイン画に合わせたパターン(型紙)の作成、裁断、縫製、検査を経て一着のプロトサンプルを生み出します。工場内にアトリエがあることで、商品開発の際にも本社にいるデザイナーやマーチャンダイザーなどの商品企画チームに対し、アトリエのパターンナーが蓄積されたノウハウを応用した提案をすることができます。技術力だけではなく、50年におよぶ豊富な経験を生かした提案力も水沢工場の大きな特徴です。

アトリエのパターンナーがプロトサンプルを制作している様子

デサントの水沢工場の基礎には、創業期から変わらない作り手の姿があります。高機能・高品質の商品を作ることに手間を惜しまず、品位を追求することで、競合他社では真似のできない技術を身に着け、時代や性別、世代を超えた説得力のある商品を世界に送り出しています。モノづくりの現場で水沢工場の職人たちはクオリティを追い求め、現在もスポーツウエアの可能性を探求し続けています。水沢ダウンを生み出した水沢工場の職人のスピリットこそが、デサントのモノづくりの原点です。