-

BRANDSブランド

-

COMPANY INFO企業情報

左のメニューを選択すると

ここに配下メニューが表示されます

近鉄吉野線福神駅から徒歩10分。桜の名所として知られる吉野山にほど近い場所にあるのが、デサントアパレルの吉野工場です。1961年に操業を開始し、2017年には新しい設備を整え現在の場所に移転した同工場は、2階建てで延べ床面積は約6600平方メートル。約140台のミシンを備え、工員数は58人、縫製を担当するスタッフ(オペレーター)は32人を数え、工場内には型紙作成から縫製までのサンプルを製作するアトリエもあります。現在、『マンシングウェア』の主力製品である、ポロシャツ製造に特化した工場として運営しています。

吉野工場の歴史は、スキーウェアの生産から始まり、水着やゲームシャツ、トレーニングウェアなどを手がけながら主にニット素材の扱いを得意としてきました。

そして2022年、吉野工場はポロシャツ主軸の工場へと転換します。ゴルフウェアブランドの『マンシングウェア』が得意とする「ポロシャツ」で、10年着られる品質を目指したこだわりの「10年ポロシャツ(10 YEARS POLO SHIRT)」を打ち出すにあたり、吉野工場に白羽の矢が立ったのです。服地の中で、ポロシャツのような伸びるニット素材とYシャツのような伸びない布帛素材とでは、縫製ノウハウが全く異なり、オペレーターの習熟度や技術力にも左右されます。その点、吉野工場はニット製品の取り扱いに慣れており、生産数量や人員数を見ても、生産工場として最適だったのです。

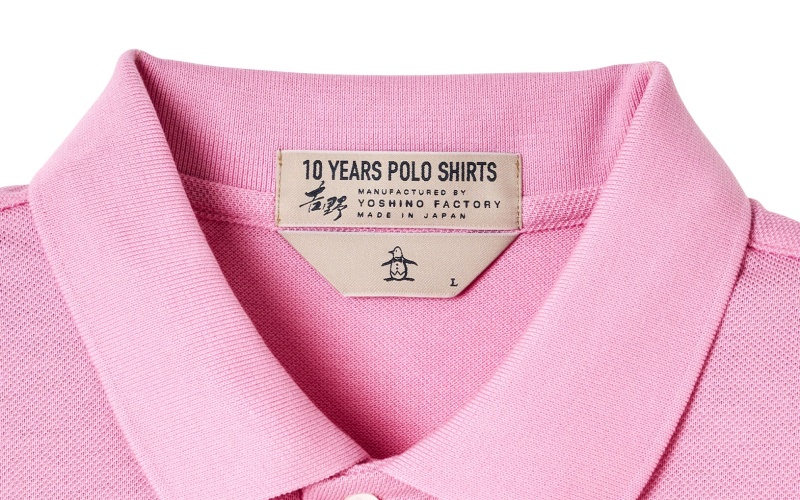

吉野工場が手掛ける「10年ポロシャツ」。国内技術を集め、長い期間、着続けてもらえるよう開発された

しかし、初めからポロシャツの製造がスムーズにできたわけではありません。ニットの扱いに慣れているとはいえ、ポロシャツ製造はほぼ初めて。さらに、主な販売先の百貨店で求められる高い品質基準もクリアしなければならなかったからです。

ポロシャツづくりで最も大事なのは、製品の“顔”となる前立て部分。ポロシャツで使う生地は伸縮性が高いため、縫製時に波打ちしやすく、オペレーターの生地を押さえる強さとミシンの速度のバランスが難しいと言われています。生地を押さえる適度な強さとミシンの速度がうまくかみ合わないと、前立て部分がフラットに仕上がらず、見栄えが悪くなってしまいます。ベテランの工場長も、「仕様自体がシンプルな分、ごまかしがきかず、ポロシャツの製造は難度が高く、奥が深い」と実感を込めて説明します。

前立ての製造作業風景。波打って出来てしまう“えくぼ”を無くし、真っすぐフラットな仕上がりが求められる

生地の厚みや伸縮の度合いによってミシンの設定を変え、生地を押さえる力の入れ具合も変えていく。手先の感覚が頼りだ

そこで吉野工場では、「10年ポロシャツ」の生産にあたって、改めてオペレーターのトレーニングを行いました。まずは全員がポロシャツづくりの全行程を把握できるよう一人で1着のポロシャツを完成できるようにし、その過程でオペレーターごとの適正を見極め、特に難しい前立ての仕上げ工程を担当するオペレーターには、エースクラスを抜擢。そして本格生産を始めてからは、百貨店水準の品質を担保できるよう、工場内での検品基準は従来に比べより厳しく設定しました。

スタート段階では慣れずに思い通りの仕上がりにならないこともありましたが、もともとニットの扱いには慣れているオペレーターが多かったため、同じアイテムを作るうちに習熟度が増し、短期間で求められるクオリティーを満たせるようになりました。

吉野工場での生産をポロシャツに特化したのは、自社工場に蓄積したノウハウや技術力を大切にし、工場自体を「ブランド」として考えるデサントの思いがあります。前例として、水沢工場(岩手県)では、ここでしか生み出せないダウンアイテム「水沢ダウン」に製造を絞り込んだことで、難易度の高い開発や製造が可能になりました。こだわりや付加価値が認められ、ブランドを代表する商品として国内外で愛されています。水沢工場に続き、吉野工場、そして西都工場(宮崎県)の3つの国内工場を、それぞれの専門性を磨き、お客様により良い製品をお届けできる付加価値をもったブランドとして確立させたいと思っています。

10年ポロシャツには、毛筆書体で「吉野」と書かれたタグが付く

縫製作業を行う1階スペースは、柱のない作りで、ミシンの配置を変えやすくしている

吉野工場は、ポロシャツ専門の国内工場として独自の技を磨きながら、唯一無二の製品を作り上げていくことで、「ポロシャツと言えば吉野」という存在を目指していきます。